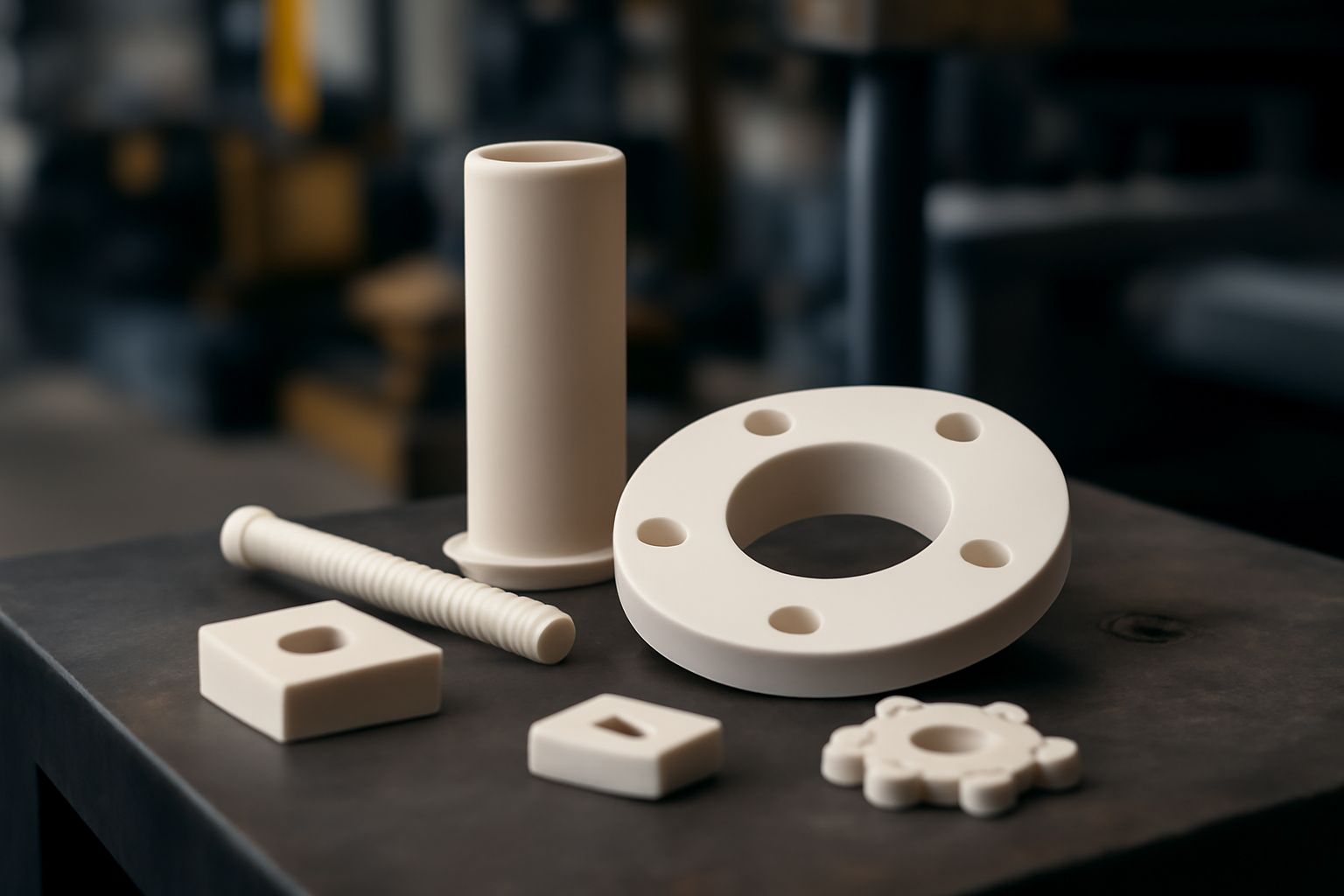

La céramique d'alumine offre une résistance thermique, une isolation électrique et une durabilité chimique exceptionnelles, ce qui la rend essentielle pour les applications industrielles soumises à de fortes contraintes. Découvrez son rôle dans les environnements chauds, les pièces mécaniques anti-usure, l'électronique et les environnements chimiques agressifs.

Comment la céramique d’alumine se comporte-t-elle dans des environnements à haute température ?

Céramique d'alumine Sa structure cristalline stable et son point de fusion élevé lui permettent d'exceller dans les environnements à haute température, permettant un fonctionnement continu jusqu'à 1 600 °C. Mon expérience en fourniture de tubes et plaques en céramique d'alumine pour des fabricants de fours en Allemagne et aux États-Unis m'a permis de constater que son principal atout réside dans sa capacité à maintenir sa résistance mécanique et son isolation même après des milliers de cycles thermiques. Cela garantit la fiabilité des équipements et réduit les temps d'arrêt coûteux.

Par exemple, un projet réalisé en 2024 avec un équipementier américain spécialisé dans les équipements de laboratoire de pointe nécessitait des tiges d'alumine contenant 99,7 % d'alumine pour des fours tubulaires fonctionnant à 1 550 °C. Les pièces en alumine ont présenté une variation dimensionnelle inférieure à 2 % après 200 heures de cycles thermiques répétés, surpassant ainsi les performances des supports à base de quartz antérieurs. Les rapports de qualité des équipementiers ont confirmé l'absence de fractures ni de propagation de microfissures, soulignant pourquoi l'alumine est le matériau privilégié pour les applications exigeant à la fois résistance à la chaleur et continuité de la résistance.

| Propriété | Valeur typique | Exemple d'application |

|---|---|---|

| Température maximale d'utilisation continue | 1500–1600°C | Tubes de four, supports de chauffage |

| Résistance aux chocs thermiques | Jusqu'à 220°C/étape | Supports de tiges de four de laboratoire |

| Conductivité thermique | 18–35 W/m·K (à 20 °C) | Plaques de transfert de chaleur |

Quels avantages offrent les composants en céramique d'alumine dans les machines ?

Les composants en céramique d'alumine offrent une résistance à l'usure et une résistance mécanique exceptionnelles aux machines, surpassant largement les métaux ou les polymères en conditions d'utilisation difficiles. Dans le cadre de mes projets auprès d'intégrateurs d'automatisation allemands, les bagues et plaques en alumine ont permis de réduire de plus de 75 % les arrêts de machines liés à l'usure par abrasion par rapport à l'acier trempé.

Les clients des secteurs de la robotique et de la commande numérique par ordinateur (CNC) font confiance aux rouleaux, guides et sièges de soupapes en alumine en raison de leur dureté élevée (Mohs 9) et de leur résistance à la compression supérieure à 2 000 MPa. Cela permet non seulement de minimiser les coûts de maintenance et de remplacement, mais aussi de préserver la précision des processus. Des données concrètes issues d'une usine automobile allemande (1er trimestre 2024) montrent que les plaques de guidage en alumine offrent une durée de vie des outils quatre fois plus longue et une disponibilité des processus 10 % supérieure à celle de l'acier allié. Ces résultats soulignent le rôle de l'alumine dans la modernisation des machines critiques.

| Avantage clé | Valeur de l'alumine | Utilisation typique des machines |

|---|---|---|

| Dureté (échelle de Mohs) | 9.0 | Coussinets, rouleaux |

| Résistance à la compression | >2000 MPa | Plaques de guidage, roulements |

| Taux d'usure par rapport à l'acier | ↓75% | Automatisation, CNC |

Comment la céramique d'alumine est-elle utilisée dans l'électronique et l'isolation électrique ?

La céramique d'alumine est un matériau de premier choix pour les substrats et isolants électroniques grâce à son excellente rigidité diélectrique, sa grande pureté et sa conductivité thermique. D'après mon expérience auprès de clients américains du secteur des capteurs et des modules de puissance, les substrats d'alumine usinés avec précision présentent des valeurs de claquage diélectrique supérieures à 12 kV/mm et une résistivité volumique supérieure à 10. 14 Ω·cm — surpassant de loin la plupart des alternatives polymères ou oxydes.

Étude de cas du premier trimestre 2024 : un fabricant américain d'appareils IoT a adopté des plaquettes d'alumine haute pureté à 99,6 %, améliorant ainsi la stabilité du signal, réduisant le courant de fuite et augmentant sensiblement le MTBF de 15 %. Les isolants en alumine sont idéaux pour les entretoises de circuits imprimés, les borniers et les composants RF, où la sécurité électrique et la gestion thermique sont essentielles. Ces facteurs font de l'alumine une norme industrielle parmi les principaux fabricants d'électronique.

| Propriété électrique | Valeur typique de l'alumine | Exemple d'industrie |

|---|---|---|

| Rigidité diélectrique | ≥ 12 kV/mm | Substrats de capteurs, isolants |

| Résistivité volumique | >10 14 Ω·cm | Bases de modules d'alimentation |

| Conductivité thermique | 18–25 W/m·K | Entretoises de PCB, éléments chauffants |

Qu'est-ce qui rend la céramique d'alumine adaptée aux applications chimiques corrosives ?

La céramique d'alumine est très résistante à la corrosion par les acides, les bases et la plupart des solvants, ce qui en fait un choix de choix pour les pièces de l'industrie chimique exigeant une longue durée de vie dans des conditions d'exposition difficiles. Nous avons récemment accompagné un fabricant français d'instruments chimiques dans la mise à niveau de ses systèmes de dosage d'acide vers des tubes d'écoulement et des sièges de vannes en alumine ; les données de terrain ont enregistré une perte de masse inférieure à 1 % après 90 jours dans de l'acide sulfurique à 10 % à 80 °C.

Cette inertie chimique est due à la microstructure dense de l'alumine et à sa faible porosité ouverte (< 0,1 %), garantissant une réaction minimale aux agents agressifs. Comparée à l'acier allié ou aux polymères spéciaux, l'alumine présente des taux de dégradation bien plus lents et réduit les cycles de maintenance des équipements. Selon des données publiées en 2024 par DuPont L'alumine de haute pureté résiste aux cycles répétés de nettoyage CIP et d'exposition à l'acide sans piqûres ni fragilisation mesurables.

| Agent chimique | Taux de perte d'alumine | Taux de perte d'acier allié | Application |

|---|---|---|---|

| 10% H 2 DONC 4 à 80°C | 0,9% / 90 jours | 4,8% / 90 jours | Tubes de dosage, vannes |

| NaOH (20%) à 60°C | <0,1% / 90 jours | 1,7% / 90 jours | Revêtements de réacteur |

| Acide chlorhydrique (5%) | <0,1% / 90 jours | 3,2% / 90 jours | Composants internes de la pompe |

En résumé, céramique d'alumine Offre une endurance, une précision et une fiabilité inégalées dans les environnements industriels les plus exigeants au monde. Choisissez la nuance et le fournisseur appropriés pour exploiter ces avantages pour vos opérations.

Contactez notre équipe pour des réponses techniques rapides, un support technique et un devis d'approvisionnement sur mesure.

Envoyez-nous un e-mail Page de contact

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522