la transition vitreuse, la dégradation thermique, la dégradation thermique de l'oxygène et la désorption de l'alliage abs / pvc / nbr ont été étudiées par les techniques dsc, tga et tma.

les caractéristiques du processus et de la déformation hcl sont systématiquement étudiées. Les résultats montrent que divers changements dans l'alliage abs / pvc / nbr s'accompagnent de changements dans l'énergie, la masse et la géométrie. la température de transition vitreuse est un paramètre important pour caractériser la compatibilité des alliages plastiques.La stabilité thermique de l'alliage dépend du processus d'élimination du PVC dans le système d'alliage. La courbe tma d'abs / pvc / nbr est divisée en section plate, expansion section et section de ramollissement, ce qui entraînera une déformation des produits et une perte de valeur pratique. la section plate appartient au domaine d'application, et la section de ramollissement fournit des données techniques et une base théorique pour la détermination du processus optimal.

abs / pvc / nbr est un nouveau type de matériau polymère largement utilisé dans la fabrication de sacs, de tableaux de bord et d’autres produits d’emballage extérieurs à l’étranger. Son comportement thermique et sa stabilité thermique sont liés au traitement et aux performances de service. effectuer.

il est nécessaire d’étudier les propriétés thermiques de l’alliage abs / pvc / nbr. d’abord, la partie expérimentale.

instrument expérimental

en utilisant l'analyseur thermique Dupont 1090, creuset échantillon d'analyse thermique .

méthode expérimentale

dsc: détermination de la transition vitreuse de polymères et de leurs alliages;

tga: détermination de la dégradation thermique, de la dégradation par oxydation thermique et des propriétés à température constante de polymères et de leurs alliages;

tma: détermination du coefficient de dilatation et des caractéristiques de déformation de l’alliage abs / pvc / nbr.ii. Résultats et discussions

transition vitreuse en alliage abs / pvc / nbr et ses composants

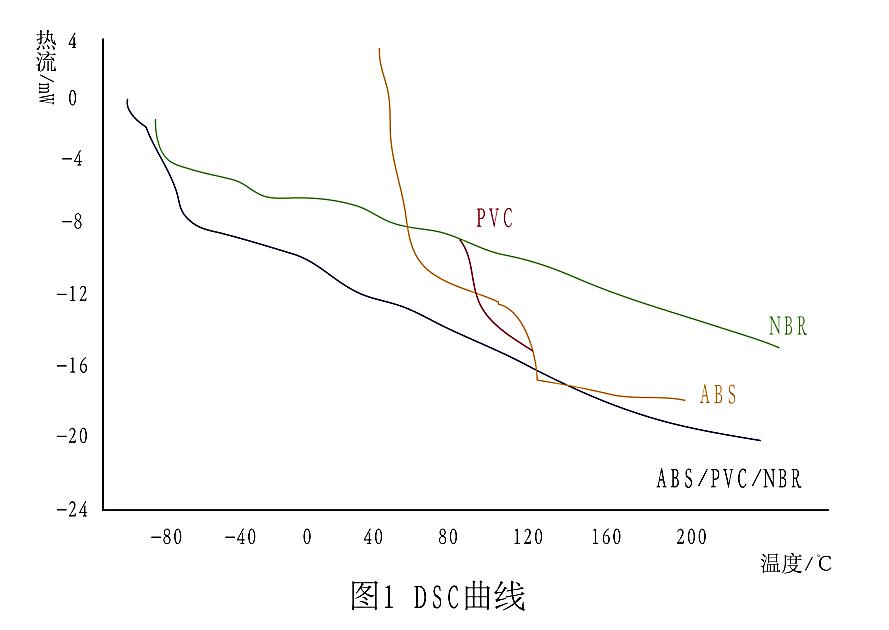

Les courbes dsc des abs, pvc, nbr et abs / pvc / nbr sont représentées à la figure 1.la position du changement brusque de la ligne de base par rapport à la direction endothermique de la courbe est la transition vitreuse du polymère, qui indique Le segment lié dans le polymère amorphe est actif et subit une modification soudaine de la capacité calorifique.

la compatibilité des composants en alliages plastiques est la clé de la bonne performance des alliages plastiques, et la température de transition vitreuse est un paramètre important pour caractériser la compatibilité des alliages. Les températures de transition vitreuse des abs, pvc, nbr et leurs alliages sont répertoriées dans le tableau.

1. les températures de transition vitreuse de ab simt - 100 étaient de - 85 et 112 ℃, le pvc était de 87,9, nbr était de - 29,4, lorsque les trois matériaux ont été mélangés, les températures de transition vitreuse étaient de - 74,4, - 8,8, - 98,8 ℃, respectivement, indiquant que la phase de caoutchouc était partiellement compatible avec la phase plastique.Les paramètres de solubilité de nbr et de pvc sont similaires et présentent une compatibilité thermodynamique. dans le processus de mélange, il est possible de devenir complètement compatible et de former une nouvelle "phase" de sorte que la température de transition vitreuse du pvc et du nbr lui-même disparaisse, ce qui entraîne une nouvelle température de transition vitreuse. la température de transition vitreuse de la nouvelle phase est de - 8,8, tandis que la température de transition vitreuse de ps in abs chute à 98,8.

Le plastique dit trempé de caoutchouc consiste en ce qu'une phase de caoutchouc avec une température de transition vitreuse basse est dispersée dans une matrice en plastique avec une température de transition vitreuse élevée. nbr joue ce rôle dans l'alliage et joue un rôle de concentration de contrainte lorsqu'il est au-dessus de la température de transition vitreuse.La température de transition vitreuse à basse température de abs / pvc / nbr est de - 74,4, - 8,8 ℃, et les particules de caoutchouc jouent un rôle de durcisseur pour le styrène dans la gamme de - 74,4 (- 8,8) ~ 98,8.

|

nom de l'échantillon

|

enseigne

|

composition

|

température de transition vitreuse / ℃

|

|

|

gao qiao abs - r103

|

|

105

|

|

|

imt-100

|

|

112 , -85

|

|

abdos

|

ih-100

|

|

109,6

|

|

|

Lanhua comme - 131

|

|

100

|

|

|

abs-310

|

|

106

|

|

pvc

|

|

|

87,9

|

|

nb

|

Japon

|

|

-29,4

|

|

|

Lanhua comme - 131

|

|

-15,7

|

|

abs / pvc / nbr

|

Allemagne 1

|

|

.-81 , -163 , 44,8 , 96,4

|

|

|

Shanghai no 3

|

gao qiao abs

|

.-74.4 , -8,8 , 98,8

|

|

|

shanghai no 4

|

Lanhua abs

|

.-79,1 , -7,3 , 96,7

|

différentes qualités de caoutchouc ont différentes températures de transition vitreuse et différents effets de ténacité dans l’alliage. En effet, lorsque la température de service chute à la transition vitreuse, le mouvement micro-brownien du segment de chaîne est gelé, le matériau utilisé comme caoutchouc perd de sa haute élasticité et devient dur et plastique fragile, perdant ainsi son effet de durcissement sur le plastique. Les températures de transition vitreuse du Japon et du lanhua nbr étaient respectivement de - 29. 4, - 15. 7.

les courbes dsc de différentes qualités d'alliages abs / pvc / nbr ont une forme similaire. il y a deux composants dans l'alliage abs / pvc / nbr avec une température de transition vitreuse à basse température, c'est-à-dire que la phase butadiène est ajoutée en phase abs et nbr.la température de transition vitreuse à basse température de l'alliage est la plus basse en allemagne no. 1 (16,3), avec shanghaï no. 3 et shanghai pas. 4 étant - 8, 8, -7,3。 donc, on peut considérer que la plage de température de durcissement du premier est plus large que celle des deux derniers.

dégradation thermique et dégradation de l'oxygène thermique de l'alliage abs / pvc / nbr.

la stabilité thermique des polymères peut être caractérisée par la température de décomposition, qui est étroitement liée à l'énergie de dissociation de la liaison la plus faible dans la structure de la chaîne du polymère, c'est-à-dire que la structure chimique du polymère lui-même détermine ses caractéristiques de décomposition thermique.

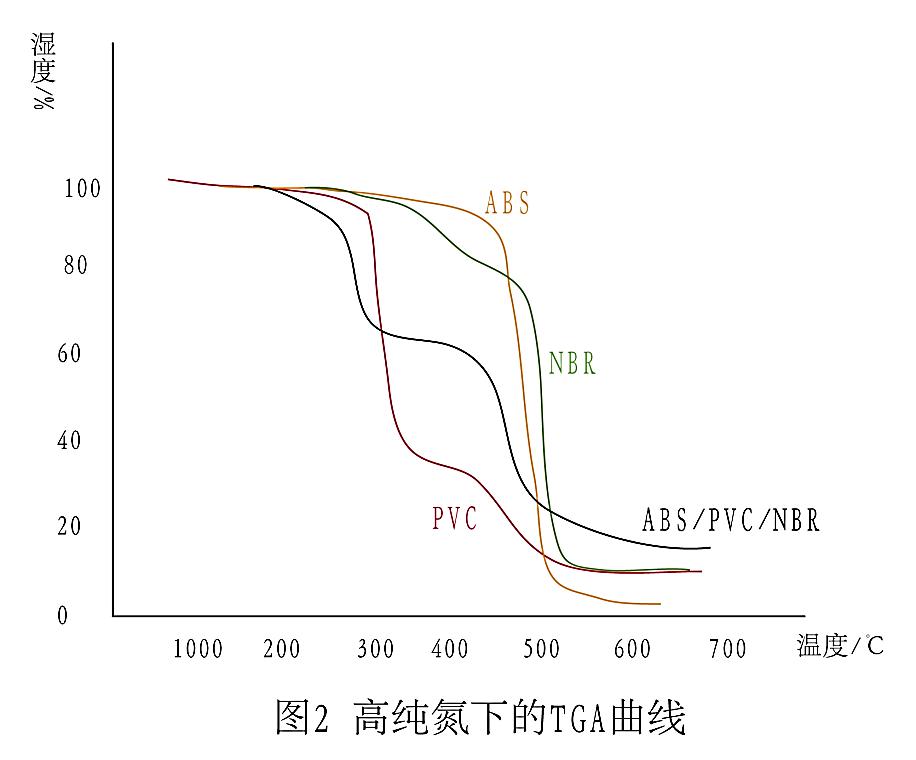

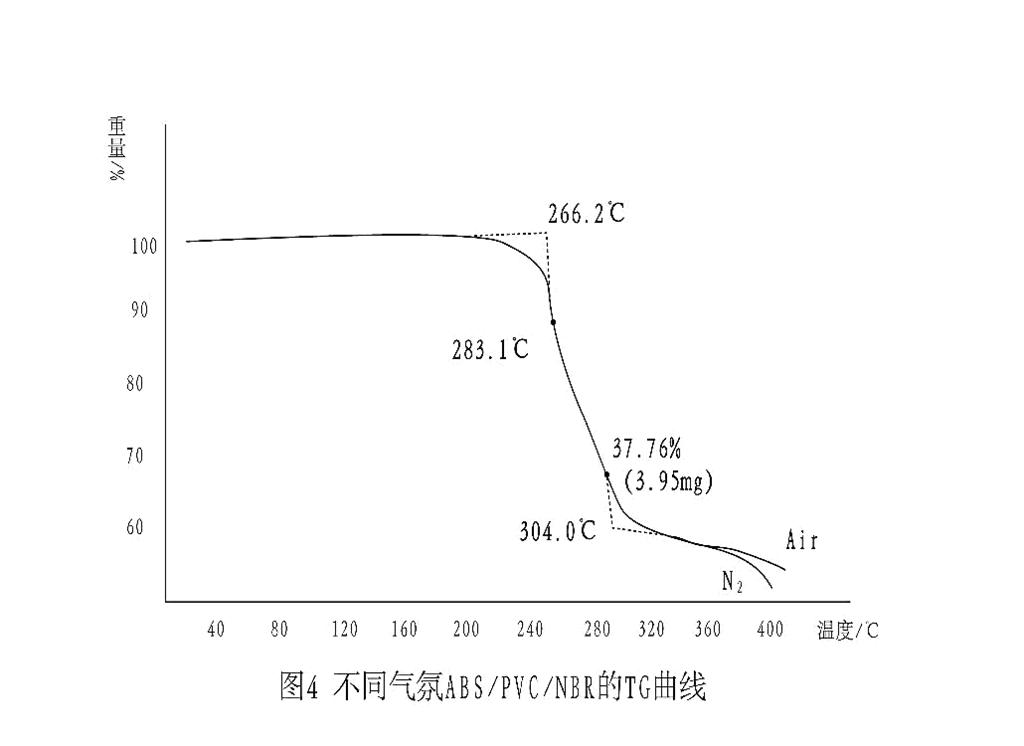

les courbes tga des abs, pvc, nbr et leurs alliages sous azote de haute pureté sont illustrées à la fig. 2.L'étape d'apesanteur de 180 ~ 350 ° C est principalement causée par l'élimination de hcl du pvc en alliage abs / pvc / nrr. En effet, la perte de poids en pvc pur dans cette plage de température est supérieure à 60% et la dégradation thermique d'abs et de nbr se produit après 350, on considère que la perte de poids avant 350 dans un alliage plastique est principalement causée par l'élimination du pcl de hcl et que la stabilité thermique de cet alliage dépend principalement du pvc présent dans le système mélangé.

Dans les courbes tga d'alliages abs / pvc / nbr de différentes qualités, la première étape d'apesanteur est principalement du pvc.

en raison de l'élimination de l'hcl, la perte de poids varie en fonction de la teneur en pvc de l'alliage.Le pvc pur est de 61,7%, en Allemagne de 41,13% pour le no. 1 alliage, 43,04% pour le changchun no. 2 alliage et 38,89% pour shanghai no. 3 alliage. Dans une certaine mesure, la perte de poids reflète la différence de composition et de performance de l'alliage.

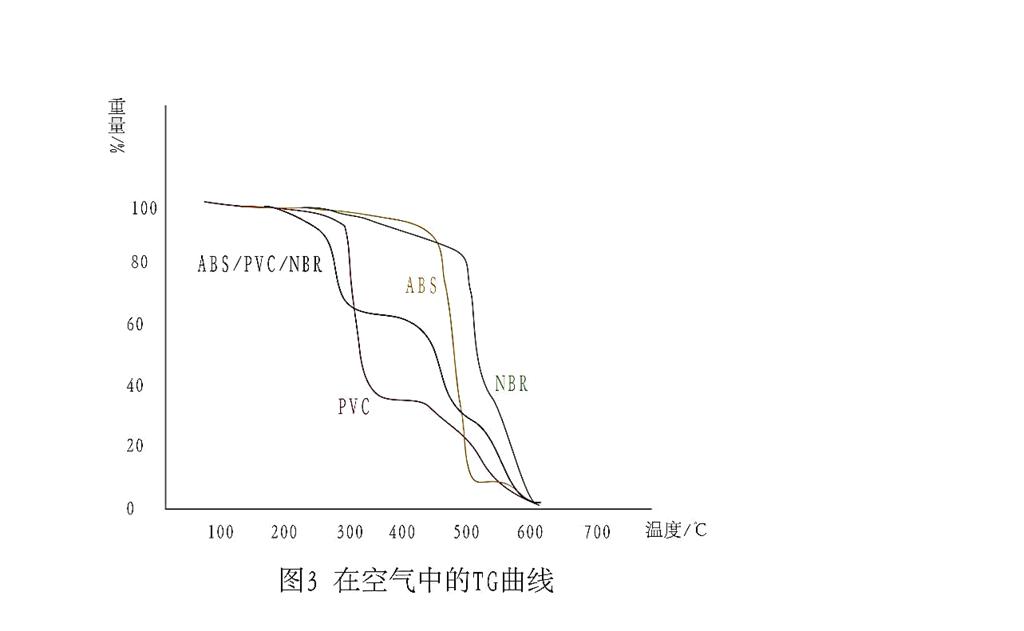

la dégradation de l'alliage plastique est un changement structurel typique. il se dégrade par réaction chimique avec des substances présentes dans l'environnement. L'agent de dégradation le plus important est l'oxygène. La réaction d’oxydation peut induire et accélérer la dégradation lorsqu’elle est chauffée. La figure 3 montre les courbes tg de l'abs, du pvc, du nbr et de leurs alliages sous air.L'étape d'apesanteur de 180 ~ 350 ℃ en alliage abs / pvc / nbr est toujours la suivante.

dégradation thermique du pvc par élimination de hcl: abs pur a une perte de poids lente de 240 350 à 350 ℃ avec une perte de poids cumulée de seulement 4,98%. nbr a un gain de poids d'oxydation à 220, suivi d'une étape de perte de poids de 4,56%. le processus de dégradation par fluoration des deux processus se produit principalement à 350 ~ 550. pour l'alliage, tous les alliages abs / pvc / nbr comportent deux étapes d'apesanteur continues dues à la formation d'intermédiaires d'oxydation et à leur dégradation ultérieure. le résidu est également inférieur à celui produit par dégradation thermique sous flux d'azote, environ 4% ~ 5%.

de-hcl et caractéristiques de température constante de abs / pvc / nbr

la mesure de la dégradation thermique et de la dégradation oxydative de l’alliage abs / pvc / nbr montre que la perte de poids de la première étape d’apesanteur à 180 ~ 350 n’a rien à voir avec l’atmosphère.et la perte de poids en air et en azote est similaire 4). C’est-à-dire que, dans cette plage de température, la dégradation thermique, c’est-à-dire que le processus d’élimination du PVC hc1 est dominant, est donc instructif de choisir cette plage de température pour un test à température constante.

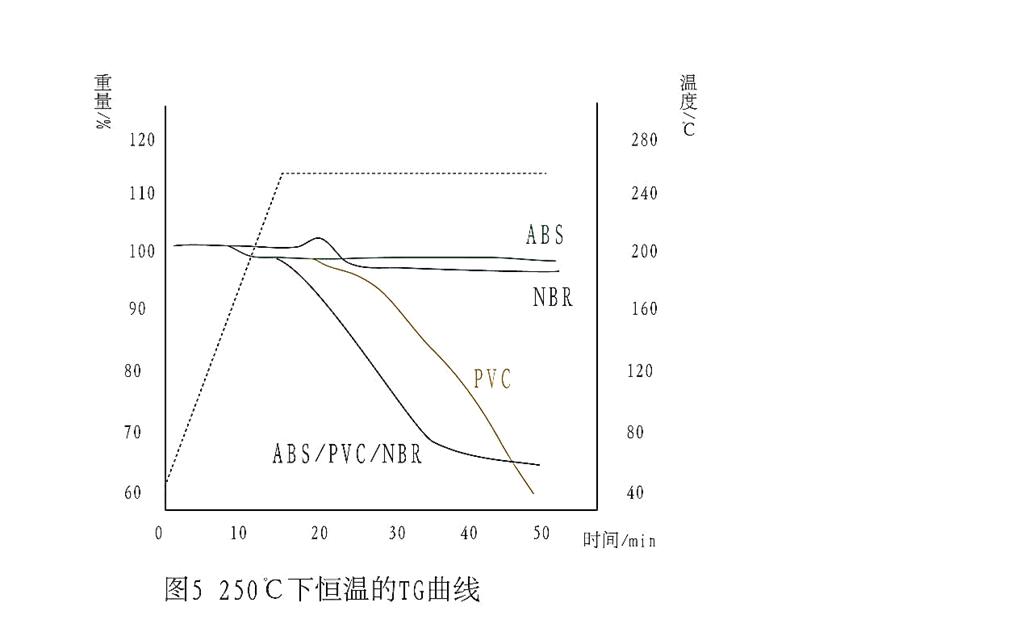

les courbes dsc des abs, pvc, nbr et de leurs alliages à température constante sont illustrées à la fig. 5 et la perte de poids est indiquée dans le tableau 2.

le poids de perte en alliage abs / pvc / nbr à 250 est de 31,82%, tandis que le poids de perte en abs et nbr à 250 est de 2,1% à 2,4% et de 2,3% à 4,6%, ce qui ne représente que 1/6 des perte totale en poids de l'alliage.la perte de poids de l'alliage à température constante est principalement causée par le retrait de hcl du pvc, tandis que la perte de poids à 250 pendant 30 min est bien supérieure à celle à 200 pendant 30 min.en cours du processus Lors du traitement, si les conditions du procédé changent et que la température n’est pas correctement contrôlée, une grande quantité de hcl sera retirée de l’alliage et les propriétés de cet alliage seront perdues. La perte de poids de l’alliage à 200 ℃ reflète donc les avantages inconvénients de la stabilité thermique dans une certaine mesure.

nom de l'échantillon

tableau 2 perte de poids des abs, du nombre et de leurs alliages *%

200 250

n2 air n2 air

abs 2.10 - 2.10 2.10

nbr lanification - 2,35 4,66

|

Japon -

|

-

|

5.04

|

-

|

|

|

abs / pvc / nbr no 1

|

3,30

|

3,47

|

32.00

|

31.67

|

|

no.2.

|

4,23

|

4.02

|

27,50

|

33.16

|

|

n ° 3.

|

5,67

|

4,90

|

29.00

|

31.82

|

|

Numéro 4.

|

6,61

|

6,66

|

-

|

31.71

|

température constante pendant 30 min

caractéristiques de déformation de l'alliage abs / pvc / nbr

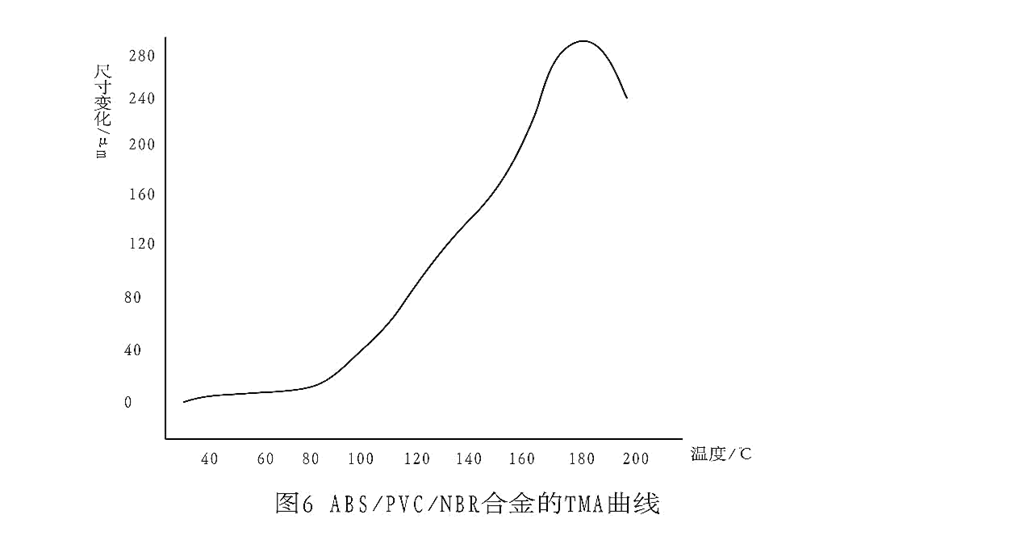

la courbe tma de l'alliage abs / pvc / nbr est représentée à la fig. 6

La courbe tma est divisée en section plate, section d'expansion et section de ramollissement. la section plate va de la température ambiante à 80, c'est-à-dire que la plage de température habituelle est utilisée et que le coefficient de dilatation de l'alliage est de 100 ~ 200 µm / (m). 80 ~ 180 est le segment d'expansion, qui peut être causé par l'expansion du caoutchouc. bien que l’alliage n’ait subi ni dégradation thermique ni dégradation de l’oxygène thermique, l’augmentation de la température provoque une expansion volumique du polymère, ce qui augmente l’espace libre entre les molécules et active le segment de chaîne et même la totalité de la molécule. changement de forme, si la forme géométrique ne change pas de façon arbitraire avec les souhaits des personnes, le produit perdra sa valeur pratique.seulement dans la section assouplissante, l'alliage présente les caractéristiques d'un écoulement visqueux à haute teneur en polymère et est traité et formé

les paramètres nécessaires dans le processus, la température de ramollissement a commencé à 170, à partir de l’alliage abs / pvc / nbr basse température (- 65 ~

la courbe tma à 0 montre que l'alliage présente un potentiel plat à basse température sans modification évidente des dimensions géométriques et un coefficient de dilatation de

45 ~ 114 mu (lettre) m / (m ° C), on considère donc que l'alliage a également une valeur d'utilisation à basse température et peut être utilisé comme matériau pour la fabrication de récipients tels que la réfrigération et la réfrigération.

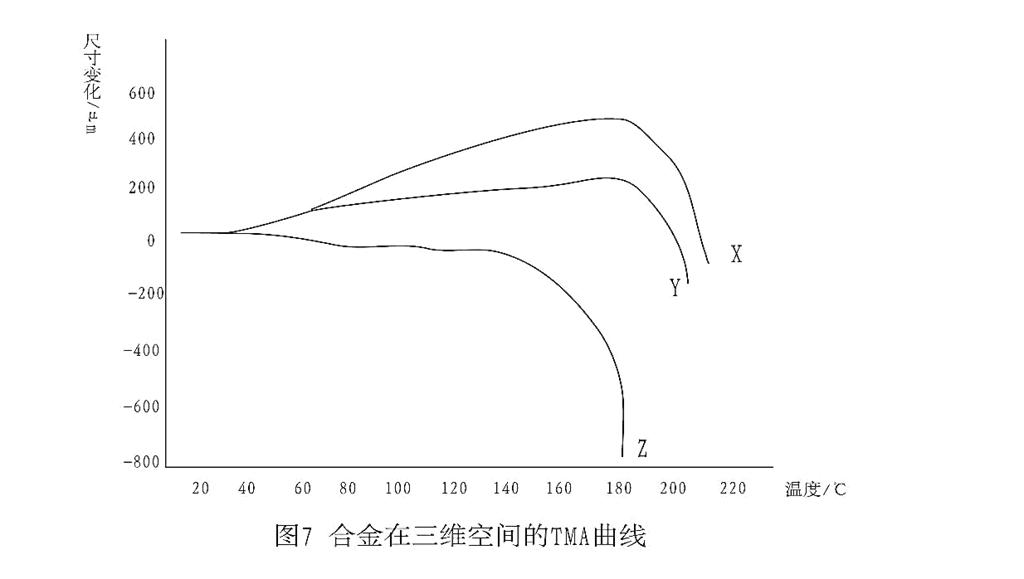

la courbe tma d'abs / pvc / nbr dans les espaces tridimensionnels x, y et z est représentée à la figure 7. Les caractéristiques de déformation de l'alliage sont anisotropes, ce qui est dû à la concentration de contraintes induite par l'extrusion pendant le moulage. Ce facteur doit être pris en compte dans la fabrication des moules et dans la conception du procédé de moulage.

iii. des conclusions

la méthode d'analyse thermique est la méthode de test la plus directe pour étudier la transformation d'un alliage. en utilisant consommables d'analyse thermique avec une qualité stable peut systématiquement caractériser ses caractéristiques thermiques sous les aspects de la transition vitreuse, de la dégradation thermique, de la dégradation thermique de l’oxygène, de l’élimination de l’hcl, de la déformation, etc. c'est la base pour étudier la relation entre le processus, la structure et les propriétés de traitement des abs / pvc / nbr.

La température de transition vitreuse est un paramètre important pour caractériser la compatibilité des alliages plastiques. La transition vitreuse à basse température de l'alliage abs / pvc / nbr est de - 81, - 16,3 ℃ et la transition vitreuse à haute température est de 96,4 ℃ (98,8 ℃). . la différence de température de transition vitreuse reflète la compatibilité du système d'alliage et constitue une base technique pour le choix du procédé de synthèse de la formule.

la dégradation thermique et la dégradation de l'oxygène thermique de l'abs / pvc / nbr montrent que la stabilité thermique de l'alliage dépend du processus d'élimination du hc1 du pvc dans le système d'alliage.La perte de poids des échantillons allemands et de shanghai à 250 ℃ pendant 30 min est de beaucoup supérieur à celui des échantillons à 250

perte de poids à 200 pendant 30 min. la perte de poids de l'alliage à une température constante de 200 reflète dans une certaine mesure la stabilité thermique de l'alliage pendant le traitement.

la courbe tma de abs / pvc / nbr a trois sections, la section plate convient à la plage de température de service, la section de dilatation déformera le produit et perdra sa valeur pratique, et la section de ramollissement fournira des données techniques fiables et une base théorique pour déterminer le processus optimal.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522