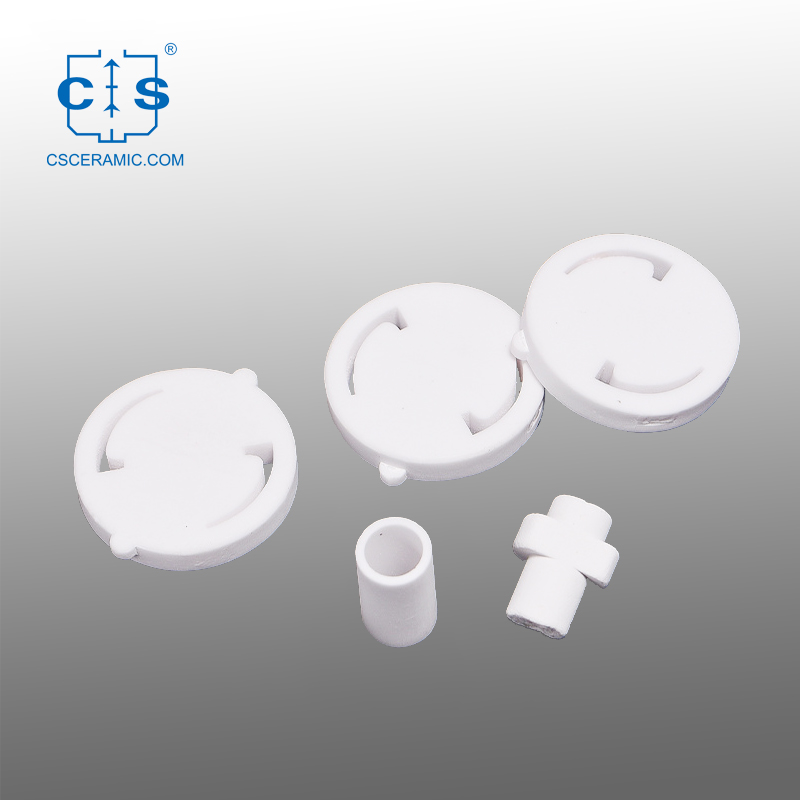

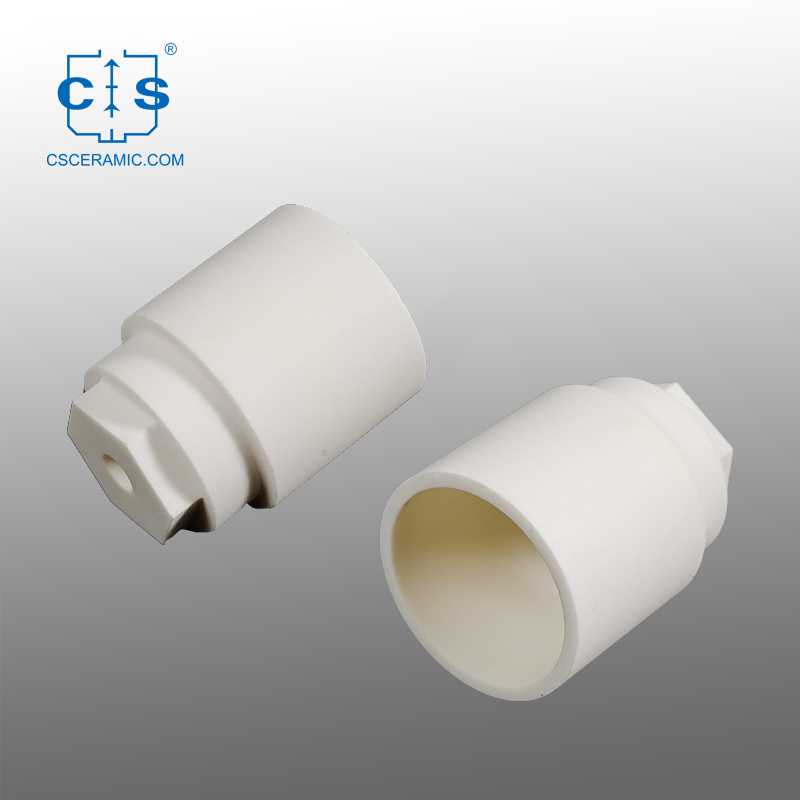

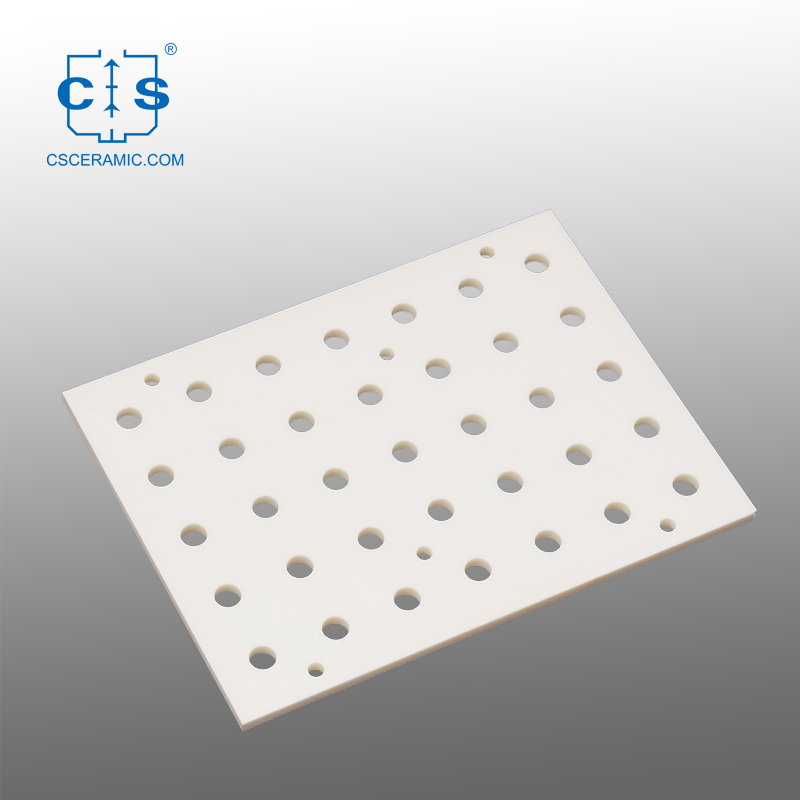

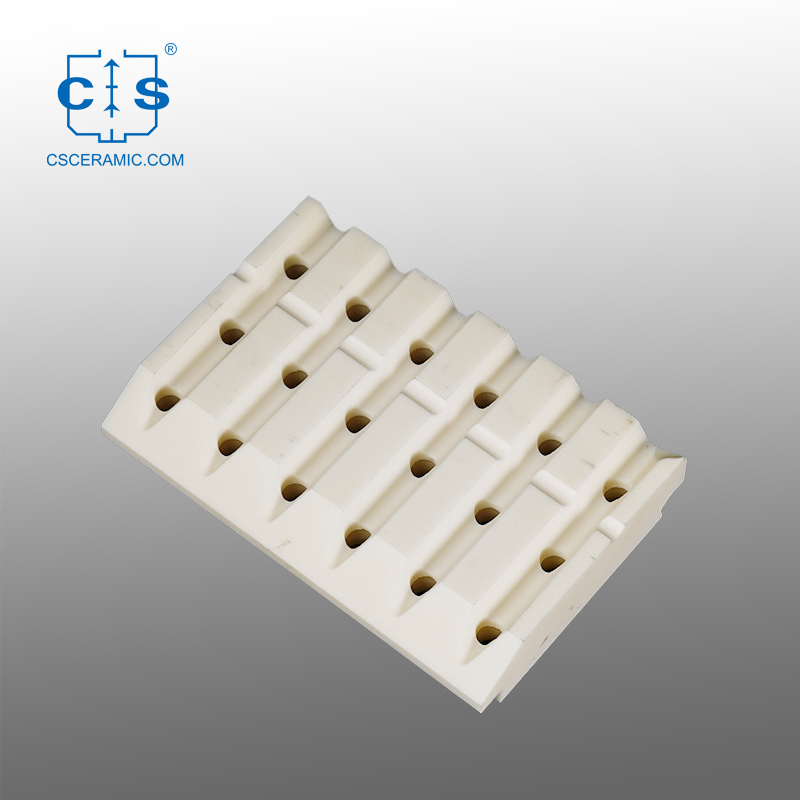

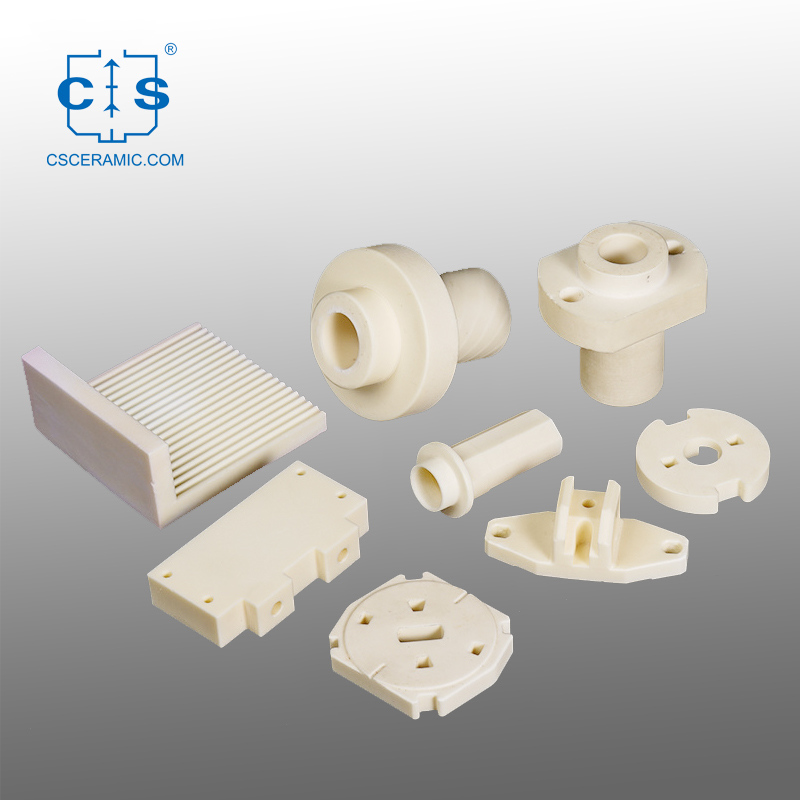

Le pressage isostatique constitue une technique essentielle parmi les différentes méthodes utilisées pour façonner zcéramique irconie . Tirant parti de l’incompressibilité des milieux liquides et de leur capacité à répartir uniformément la pression, le pressage isostatique introduit une approche de fabrication unique. Cette méthode permet de produire des produits céramiques complexes, grands, minces et de forme inhabituelle, que les méthodes conventionnelles ont souvent du mal à produire. Ici, nous approfondissons les subtilités du processus de pressage isostatique pour les céramiques de zircone, découvrant ses étapes et sa signification. 1. Prétraitement de la poudre Pour la formation de céramiques de zircone par pressage isostatique, même les poudres les plus réfractaires nécessitent une phase de prétraitement. En mettant en œuvre des techniques de granulation, la fluidité des poudres de céramique de zircone est améliorée. L'introduction de liants et de lubrifiants sert à atténuer la friction au sein de la poudre, améliorant ainsi la force de cohésion. Cette phase de prétraitement aligne les poudres avec les exigences spécifiques des procédés de mise en forme des céramiques de zircone. 2. Façonner la méthodologie Le processus de mise en forme comprend les étapes de chargement, de pressurisation, de maintien de la pression et de dépressurisation. Assurer une répartition uniforme de la poudre dans le moule pendant la phase de chargement minimise le risque de porosité. Le maintien de taux de pressurisation constants garantit la stabilité, avec des vitesses d'application de pression ajustées en fonction de la poudre céramique de zircone spécifique et de la configuration du corps souhaitée. Les niveaux de pressurisation et les temps de rétention de pression appropriés sont choisis en fonction des caractéristiques de la poudre de céramique de zircone et de la forme du corps vert. Simultanément, des vitesses de dépressurisation optimales sont déterminées pour éviter les défauts structurels. 3. Conception de moules pour le façonnage La pratique du pressage isostatique impose des attributs spécifiques dans le façonnage des moules. Ces moules nécessitent des capacités d’élasticité et de rétention de forme. Une résistance élevée à la traction et aux fissures, ainsi qu’une résistance supérieure à l’usure, sont des caractéristiques essentielles de ces moules. Leur résistance à la corrosion est primordiale, car elle garantit une compatibilité avec le fluide sans déclencher de réactions chimiques. De plus, les moules présentent d'excellentes propriétés de démoulage, facilitant le retrait de la pièce en céramique formée. En conclusion En résumé, nous avons exploré les subtilités du processus de pressage isostatique des céramiques de zircone. La polyvalence de cette méthode est profonde, notamment dans les domaines de la recherche expérimentale et de la production à petite échelle. De plus, il est capable de façonner simultanément plusieurs composants de géométries variables au sein d’une seule chambre haute pression. Elle excelle notamment dans la fabrication de composants en céramique de zircone de grande taille et de conception complexe, tout en bénéficiant d'un processus de production rationalisé qui reste abordable. En adoptant le savoir-faire du pressage isostatique, le domaine de la céramique de zircone progresse encore davantage, offrant des solutions innovantes et des conceptions complexes qui élèvent les applications céramiques à des sommets sans précédent. Merci pour la lecture. Nous vous invitons à visiter CS CERAMIC pour plus d'informations si vous souhaitez en savoir plus sur les matériaux céramiques industriels et la gamme avancée de produits céramiques que nous proposons.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522